2021.01.19

第7期 5S改善コーチ育成講座 第4講

2021年1月19日火曜日に第7期5S改善コーチ育成講座(以下、5S学校)の第4講が株式会社ベルさまで開催されました。今回は『整列と整頓』について、講義が行われました。大阪府にも緊急事態宣言が発出されている状態ではありますが、感染予防対策をとって開催することができました。

5Sどころか3Sもままならない。ならば、5Sの半分の2.5Sで始めよう。

鈴木浩也

「5Sの定義」は、

整理:要るものと要らないものを分けて、要らないものを捨てること。

清掃:いつもきれいに保つこと。

整頓:必要なものがすぐに取り出せて、すぐに戻せること。

清潔:整理・清掃・整頓をずっと維持すること。

躾:きめられた事をきちんと守ること。

ですが、上から順番に、整理が1S、清掃が2S、整頓が3Sとなります。ところが、3Sもままならないのが、5S活動を取り組む会社の実態です。

なぜなんでしょうか?

そもそも一般的な3S(5S)活動は、『整理1S』『整頓2S』『清掃3S』の順番で進め、『整理整頓』なんて四文字熟語的に呼ばれたりしますよね。『整理』の段階で要らないものを捨てないので、要らないものを『整頓』している場合があります。

(『整理』で要らないものを)捨てることは、判断力と決断力を養うことにつながるのですが、要らないものまで『整頓』している場合は、正常とは言えません。結果、その正常ではない、あるいは不完全な状態で、3Sを進めてもままならないことが起きるからです。

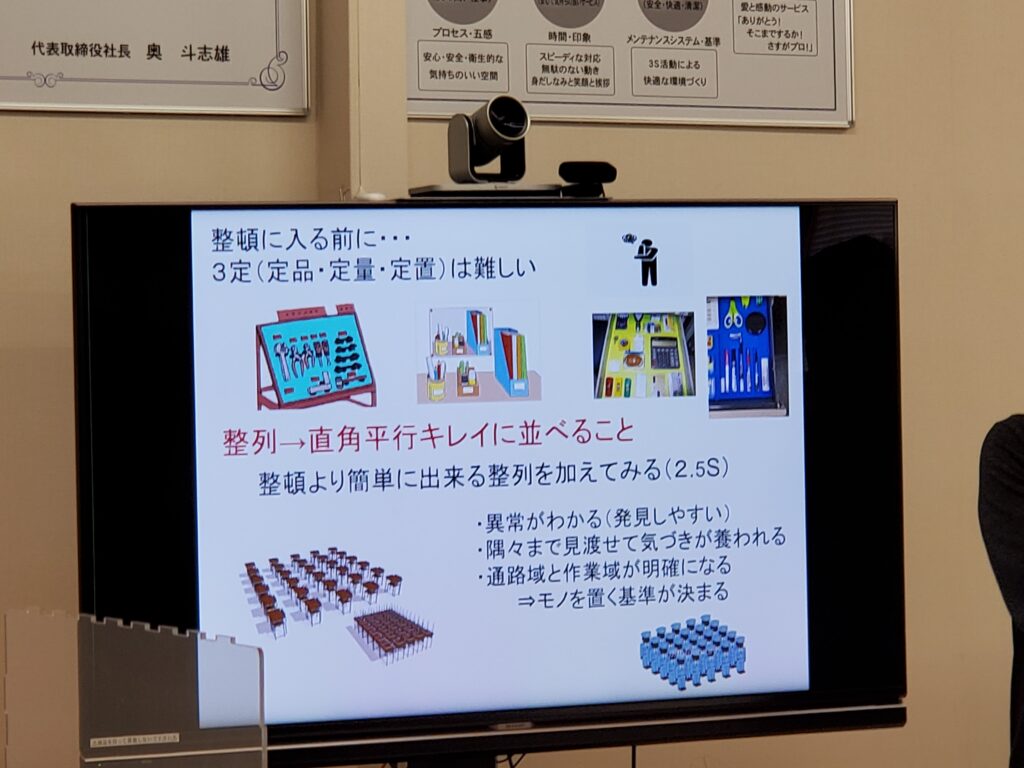

それでも、ままならない状態にならないために、『整頓』より簡単にできる『整列』を加えてみるのはどうでしょうか?というのが、鈴木講師が、2.5S(5Sの半分)を提唱する所以です。

『整列2.5S』は直角平行キレイに並べることで、

- 異常がわかる(発見しやすい)

- 隅々まで見渡せて気づきが養われる

- 通路域と作業域が明確になる

モノを置く基準が決まった上で、『整頓3S』に進むのが理想的です。

現代(モノづくり)は、少量多品種は当たり前、変動要因が多く、3定(定品・定量・定置)の『整頓』を守りにくいのです。

5S学校が進める3S活動を進めると、

- 整理1S⇒判断力と決断力を養う

- 清掃2S⇒持続力を養う

- 整頓3S⇒創造力を養う

が身につき、2.5Sを加えることで、更に効果が高まります。

そのことは、午後の実習先のユタニ工業さまを見れば、一目瞭然でした。

ユタニ工業さまは、5S学校の卒業生が多数在籍し、今期も2名の受講生がおられます。継続して5S学校で学び、5Sを理解した上で実践するので、強固な経営基盤を築かれています。

余談ですが、湯谷社長さまは当日の夕方から開催された大阪3S実践会定例会にも参加されている熱心さです。トップ自らが率先垂範することで、同社の5S活動は止まることなく進み、湯谷社長さまの目指す経営を進めることができているように感じます。

とは言え、最初から順風満帆な活動とはいかず、紆余曲折を経て今に至る発表がありました。転機となったのは全社員での食堂の一斉清掃だったそうで、床に蛍光灯の光が写るまで清掃で磨いたことで、全社員の心がひとつになり、床も心も磨かれたそうです。

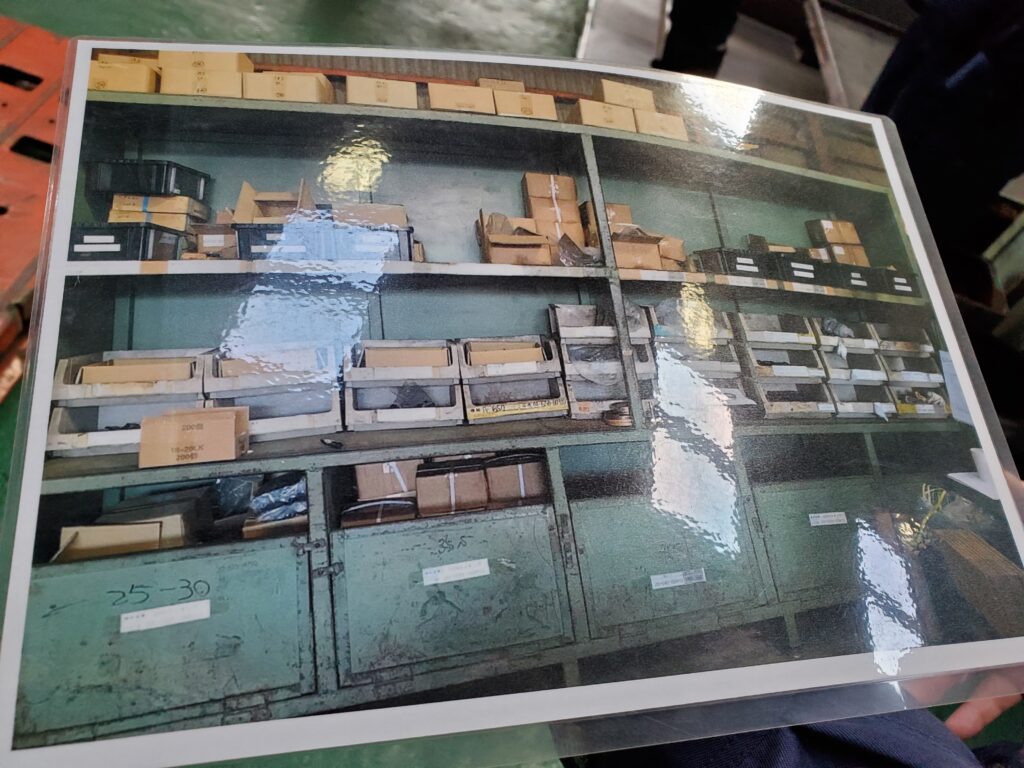

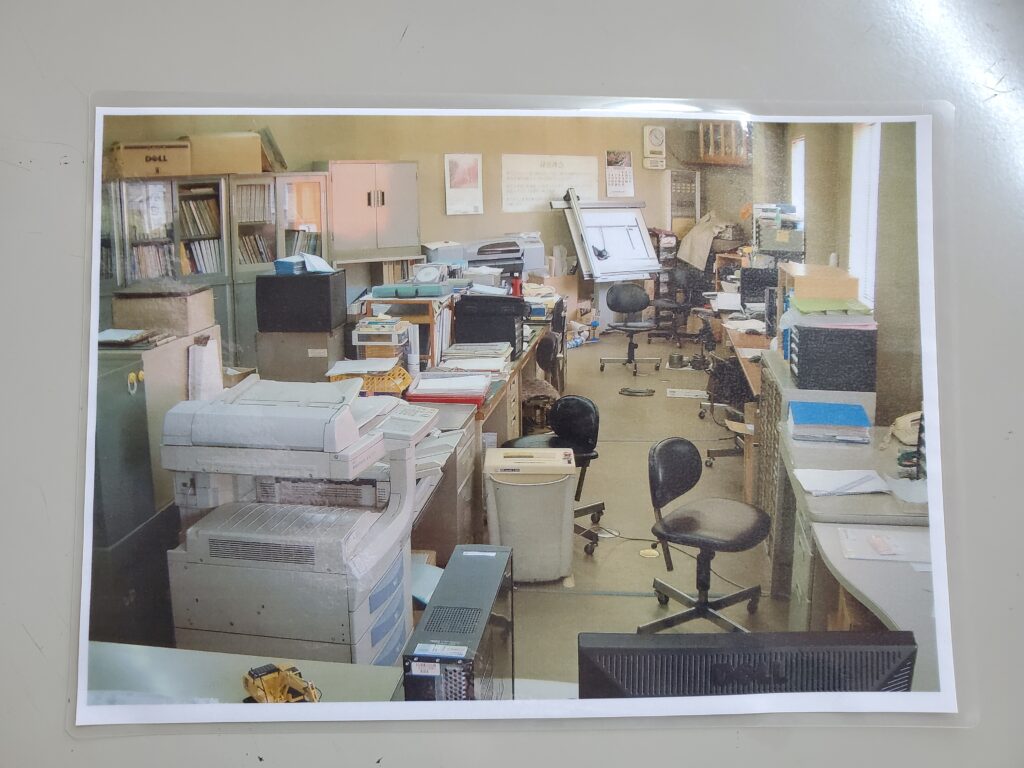

工場見学では、橋村リーダーさまより改善前の写真と改善後の現場を見せて頂き、ここまで変わるものか!と驚きました。現場では5S学校の卒業生の皆さまから説明して頂き、現場は全てのことが現れる場所という5S学校の教えを忠実に守る皆さまによって、改善が進められていました。

最も印象に残ったのは、若手社員さまが、明快に説明してくれることで、5S活動が人を育てるのだと感心しました。

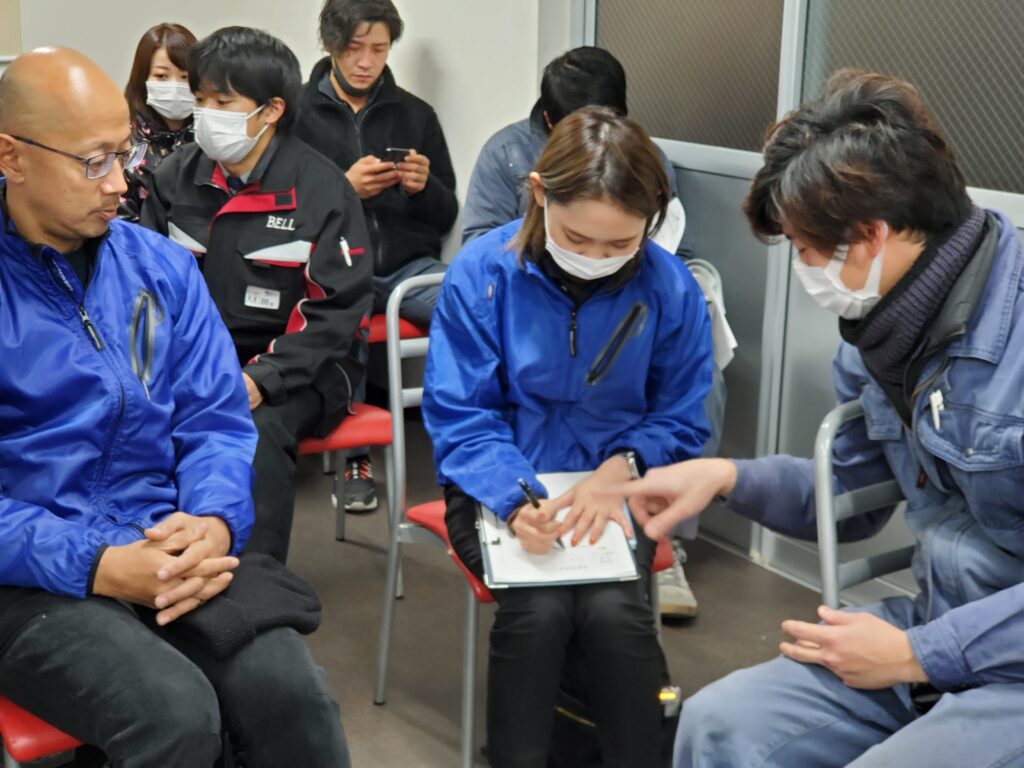

受講生も現場実習を行いました。みんなで棚からものを運び出し、要るものと要らないものを分けて、掃除してキレイにしました。

この実習によって、場所を空けることができたので、この後、ユタニ工業さまで捨てるものは捨てて、新しいものを受け入れるそうです。

他社の受講生の皆さまが、実習で使った教材現場を、受け入れ会社のユタニ工業さまが、その後を引き受けて整える。企画から実践に至るまでの一連の流れは、5S学校(大阪3S実践会)ならではの取り組みです。単なる工場見学のアトラクションの1シーンとしての体験とは、一線を画します。

世の中で5Sは過小評価されています。5Sの効果は思っている以上に大きいものであることを実感できた第4講となりました。